Bezpośrednie i krytyczne połączenie: powierzchnia worka filtrującego ze zdolnością zatrzymywania zanieczyszczeń

Zależność pomiędzy powierzchnią worka filtrującego a jego zdolnością zatrzymywania zanieczyszczeń jest fundamentalna, bezpośrednia i nieliniowa. W istocie większa dostępna powierzchnia zapewnia większą przestrzeń fizyczną do gromadzenia się cząstek bez przedwczesnego blokowania ścieżek filtracji. Zdolność zatrzymywania zanieczyszczeń (DHC) to całkowita masa cząstek stałych, jaką filtr może zatrzymać przed osiągnięciem końcowego spadku ciśnienia i jest to główny wyznacznik żywotności. O ile typ nośnika i liczba mikronów wyznaczają scenę, powierzchnia to wielkość sceny – określająca, jak długo może działać, zanim filtr będzie wymagał wymiany. Zrozumienie tej zależności jest kluczem do optymalizacji kosztów systemu, robocizny i stabilności operacyjnej.

Jak powierzchnia zwiększa zdolność zatrzymywania brudu

Filtracja następuje, gdy zanieczyszczony płyn przechodzi przez porowate medium. Cząsteczki wychwytywane są w głębi medium (filtracja wgłębna) lub na jego powierzchni (filtracja powierzchniowa). Większa powierzchnia rozkłada ładunek zanieczyszczeń na większą liczbę włókien i ścieżek porów. Zapobiega to miejscowym „gorącym punktom” zatykania. Pomyśl o tym jak o autostradzie: jednopasmowa (mała powierzchnia) szybko zatyka się ruchem (cząstki stałe), podczas gdy wielopasmowa autostrada (duża powierzchnia) może obsłużyć znacznie większy ruch przed zatrzymaniem. Mechanizmy, które działają, obejmują:

- Zwiększona dostępność porów: Więcej mediów oznacza więcej całkowitych porów, co pozwala na uwięzienie większej objętości cząstek w matrycy 3D bez uszczelniania powierzchni.

- Zmniejszona prędkość twarzy: Przy danym natężeniu przepływu większy obszar filtra zmniejsza prędkość płynu w miarę zbliżania się do medium. Niższa prędkość umożliwia skuteczniejsze osadzanie się cząstek i zmniejsza siłę, która może wbić cząstki w oślepiający placek.

- Faza ładowania o zwiększonej głębokości: Filtry idealnie ładują cząstki na ich głębokość przed utworzeniem placka na powierzchni. Większy obszar wydłuża fazę ładowania wgłębnego, która charakteryzuje się powolnym, stopniowym wzrostem spadku ciśnienia, maksymalizując retencję cząstek stałych.

Kluczowe czynniki modyfikujące związek

Korelacja nie polega po prostu na „podwojeniu powierzchni, podwojeniu życia”. Na efektywność wykorzystania powierzchni wpływa kilka czynników.

Charakterystyka mediów

Konstrukcja tkaniny determinuje sposób wykorzystania jej powierzchni. Media filcowe igłowane o gęstej, włóknistej strukturze zapewniają ogromną głębokość i dużą zdolność zatrzymywania zanieczyszczeń na stopę kwadratową. Tkane media monofilamentowe, o bardziej otwartej i prostej strukturze porów, mają tendencję do szybszego przemieszczania się do przesiewania powierzchniowego, co często skutkuje niższą efektywną wydajnością na jednostkę powierzchni pomimo podobnych wartości mikronowych. Rodzaj włókna (poliester, polipropylen, nylon) wpływa również na przyczepność i właściwości uwalniania cząstek.

Rozmiar i rozkład cząstek

Charakter zanieczyszczenia ma dramatyczny wpływ na dynamikę wydajności powierzchniowej. Zawiesina zawierająca dużą ilość cząstek o wielkości bardzo zbliżonej do mikronowej worka filtrującego szybko utworzy placek o ograniczonej powierzchni, potencjalnie nie wykorzystując pełnej głębokości materiału. I odwrotnie, szeroki rozkład rozmiarów cząstek, w tym wiele drobnych, będzie sprzyjał głębokiemu ładowaniu matrycy nośnika, wykorzystując całą powierzchnię przez dłuższy czas i większą całkowitą pojemność.

Warunki pracy systemu

Krytyczne znaczenie ma dynamika ciśnienia i przepływu. Zbyt duże ciśnienie różnicowe może spowodować zagęszczenie zebranego pyłu lub nieodwracalne wbicie cząstek do medium, przedwcześnie zużywając jego efektywną porowatość i pojemność. Stabilne, zaprojektowane natężenia przepływu zapewniają wykorzystanie powierzchni zgodnie z przeznaczeniem.

Praktyczne implikacje dla wyboru i działania

Ignorowanie zależności między powierzchnią a DHC prowadzi do częstych wymian, wysokich kosztów i przestojów procesu. Oto, jak konstruktywnie zastosować tę wiedzę.

Wybór odpowiedniego rozmiaru worka filtrującego

Oceniając opcje, nie wybieraj domyślnie najmniejszej torby, która pasuje do Twojego mieszkania. Porównaj efektywną powierzchnię filtracji (EFA) worków o różnych długościach i konfiguracjach. W przypadku wymagającego ładunku o dużej zawartości cząstek wybór worka o 30% większej zawartości EFA może często ponad dwukrotnie wydłużyć żywotność, zmniejszając częstotliwość wymiany i całkowity koszt posiadania. Zawsze żądaj od swojego dostawcy danych testowych DHC, znormalizowanych zgodnie z testem takim jak ISO 16889 lub ASTM F795, aby dokonać porównań ilościowych.

Optymalizacja obudów wielotorowych

W naczyniu z wieloma workami należy upewnić się, że wszystkie worki mają identyczne specyfikacje i są prawidłowo umieszczone. Pojedynczy worek o mniejszej powierzchni efektywnej lub o węższej strukturze porów będzie najpierw zaślepiał, powodując przepływ przez pozostałe worki, przeciążając je i marnując potencjał całkowitej powierzchni systemu.

Interpretacja krzywych spadku ciśnienia

Monitoruj różnicę ciśnień w systemie (ΔP). Długi, płytki wzrost ΔP wskazuje na efektywne obciążenie głębokościowe na dużej powierzchni. Ostre, szybkie wznoszenie sugeruje zaślepienie powierzchni, co może wskazywać, że wybrany worek ma niewystarczającą powierzchnię lub nieodpowiednie medium dla zanieczyszczenia. Poniższa tabela zestawia typowe profile wydajności:

| Wskaźnik wydajności | Duża powierzchnia / dobre wykorzystanie DHC | Niewystarczająca powierzchnia / słabe wykorzystanie DHC |

| Początkowe ΔP | Niski i stabilny | Może być umiarkowany do wysokiego |

| Szybkość wzrostu ΔP | Powoli i stopniowo w czasie | Szybko i wykładniczo |

| Podstawowy mechanizm ładowania | Dominuje filtracja wgłębna | Dominuje tworzenie się ciasta na powierzchni |

| Całkowita masa zarejestrowana na terminalu ΔP | Wysoka | Niski |

Poza prostym obszarem: zaawansowane ulepszenia projektu

Producenci wykorzystują zasadę pola powierzchni poprzez zaawansowane projekty, aby przesuwać granice DHC bez drastycznego zwiększania wymiarów worków.

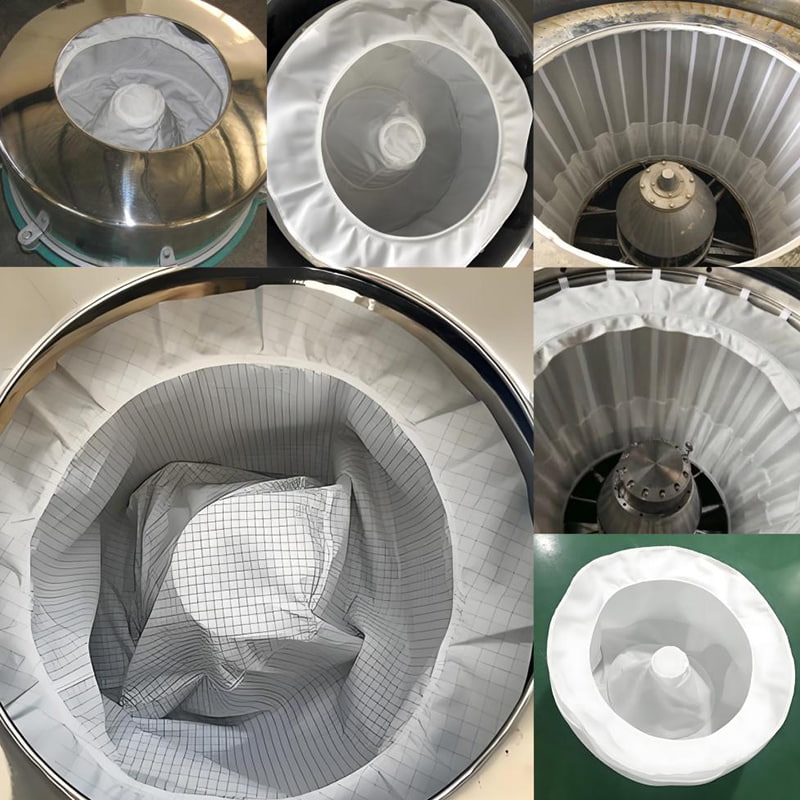

- Plisowane worki filtracyjne: Dzięki zastosowaniu fałd te projekty mogą zapewnić 2–5 razy większą powierzchnię niż standardowa torba z fałdą o tej samej długości nominalnej. Jest to bezpośrednie zastosowanie maksymalizacji powierzchni w ramach ustalonej powierzchni mieszkalnej.

- Konstrukcja nośnika wielowarstwowego: Łączenie warstw o różnej gęstości włókien lub grubości mikronów tworzy stopniowaną strukturę porów. Dzięki temu większe cząstki są wychwytywane przez grubszą warstwę zewnętrzną o dużej pojemności, podczas gdy drobniejsze cząstki są wychwytywane głębiej, skutecznie zwiększając użyteczną głębokość i pojemność całkowitej powierzchni nośnika.

- Kontrolowana geometria porów: Media inżynieryjne, takie jak warstwy typu „meltblown” lub „spunbond” ze skalibrowanymi gradientami porów, zaprojektowano tak, aby ładowały cząstki bardziej równomiernie na całej ich grubości, wydobywając maksymalną wydajność z każdego cala kwadratowego powierzchni.

Wniosek: podstawowa zasada projektowania

Związek pomiędzy Worki filtracyjne powierzchnia i zdolność zatrzymywania zanieczyszczeń to kamienie węgielne skutecznej konstrukcji systemu filtracji. Chociaż nie jest to jedyny czynnik, jest to zmienna podstawowa i możliwa do kontrolowania. Wybór worka filtrującego z odpowiednią i często dużą, efektywną powierzchnią filtracyjną jest najprostszym krokiem w kierunku osiągnięcia dłuższej żywotności, niższych kosztów operacyjnych i bardziej stabilnej wydajności procesu. Rozumiejąc czynniki modulujące tę zależność — rodzaj medium, profil zanieczyszczeń i warunki w systemie — inżynierowie i operatorzy zakładów mogą wyjść poza metodę prób i błędów i dokonywać świadomych, zoptymalizowanych wyborów pod kątem konkretnych zastosowań.